Scopri come il punto di iniezione sottomarino nascosto migliora l'aspetto dei componenti, automatizza la rimozione del punto di iniezione e ottimizza la progettazione dello stampo per iniezione di plastica e la produzione di iniezione termoplastica.

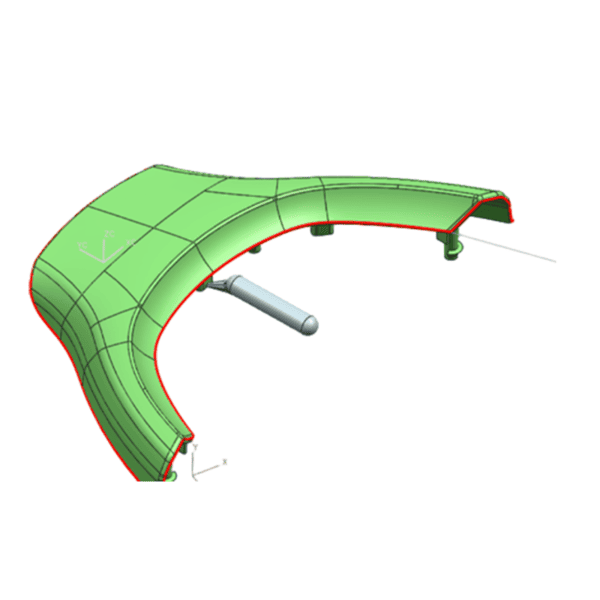

Nella moderna produzione di componenti in plastica, che spazia dalla progettazione di stampi a iniezione per plastica, alla progettazione di utensili per stampi a iniezione e all'iniezione termoplastica, l'iniezione sottomarina (o iniezione nascosta) svolge un ruolo fondamentale. Posizionata all'interno di nervature, sporgenze o superfici non visibili, questa tipologia di iniezione combina vantaggi estetici con l'efficienza del processo, rendendola la scelta ideale per la produzione di stampi multi-cavità ad alta precisione.

Cos'è un cancello sottomarino?

Chiamato anche tunnel o porta interrata, il gate sottomarino viene ricavato nella cavità dello stampo in modo che il punto di ingresso sia nascosto all'interno del pezzo stampato. Durante l'espulsione, un perno di estrazione meccanico o un espulsore recide automaticamente il gate nella sua sezione sottile, eliminando la rifilatura manuale e gli scarti.

Vantaggi principali

• Aspetto migliorato

– Nessuna traccia visibile sulla superficie esterna del pezzo

• Separazione automatica del cancello

– Semplifica il flusso di lavoro dell’iniezione termoplastica tagliando il cancello durante l’apertura dello stampo

• Qualità costante dei pezzi

– Riduce le sbavature e i residui di iniezione, migliorando la ripetibilità nella produzione di stampi ad alto volume

• Adatto per moduli multi-cavità

– Equilibrio di riempimento costante in parti di piccole e medie dimensioni con rigorosi requisiti di progettazione dello stampo a iniezione di plastica

Considerazioni di progettazione

a. Posizione e angolo del cancello

– Posizionare sotto le nervature o le sporgenze per nascondere il segno di iniezione e mantenere un flusso di fusione uniforme.

b. Diametro del cancello e lunghezza del terreno

– Ottimizzare la sezione trasversale del cancello e la lunghezza del tratto corto per garantire una facile rottura senza problemi di contropressione.

c. Fluidità e raffreddamento del materiale

– Adattare la geometria del gate alla viscosità termoplastica nell'iniezione termoplastica; garantire la corretta disposizione del canale di raffreddamento per evitare la concentrazione di stress.

d. Precisione degli utensili

– La progettazione ad alta precisione degli utensili per stampaggio a iniezione e le tolleranze di lavorazione (< 0,01 mm) nella zona del gate sono fondamentali per controllare le dimensioni e lo spessore del gate.

Scenari applicativi

• Alloggiamenti per dispositivi elettronici di consumo in cui la finitura superficiale è importante

• Rifiniture interne per auto con griglia invisibile

• Componenti di dispositivi medici che richiedono la sformatura automatizzata

• Piccoli stampi con decine di cavità per una produzione a rapida rotazione

Conclusione

Il punto di iniezione sottomarino offre un mix di eccellenza estetica e automazione dei processi che supporta direttamente la progettazione avanzata di stampi a iniezione di materie plastiche, la progettazione di utensili per stampi a iniezione e la produzione di stampi su larga scala. Bilanciando attentamente la geometria del punto di iniezione, le proprietà dei materiali e il flusso termoplastico, i produttori possono sfruttare questa soluzione con punto di iniezione nascosto per fornire componenti di alta qualità e dall'aspetto estetico curato, con una lavorazione secondaria minima.